Audi verkürzt Durchlaufzeit im Engineering

Anlagenbauer für den Karosseriebau stehen gewaltig unter Druck: Immer mehr Modelle kommen in immer kürzeren Abständen auf den Markt. Den Engineering-Teams steht immer weniger Zeit zur Verfügung, um die erforderlichen Fertigungseinrichtungen zu konstruieren.

Anlagenbauer für den Karosseriebau stehen gewaltig unter Druck: Immer mehr Modelle kommen in immer kürzeren Abständen auf den Markt. Den Engineering-Teams steht immer weniger Zeit zur Verfügung, um die erforderlichen Fertigungseinrichtungen zu konstruieren. Hinzu kommt, dass sich die im Karosseriebau eingesetzten Technologien rasant weiterentwickeln. Audi hat auch hier Vorsprung durch Technik bewiesen: Beim funktionalen Engineering mit dem EPLAN Engineering Center hat Audi sich die Unabhängigkeit von Komponentenlieferanten bewahrt. Auf die mechanische Konstruktion folgte bisher sequenziell die Erstellung der Pneumatikpläne, dann der Elektro-Schaltpläne und anschließend der SPS-Programme. Beim funktionalen Engineering werden diese Schritte parallelisiert und damit beschleunigt. Der Audi-Werkzeugbau hat 2005 bei der Einführung dieser für viele Firmen auch heute noch revolutionären Engineering-Philosophie auf das EPLAN Engineering Center (EEC) gesetzt und dabei signifikante Einsparungen realisiert. Karosseriebauanlagen sind sehr komplexe Anlagen, die in kurzer Zeit entwickelt, aufgebaut und in Betrieb genommen werden müssen. Gerade bei solchen Projekten bewähren sich die Vorteile des funktionalen Engineerings, weiß Dr.-Ing. Michael Ehrenstraßer, zuständig für das EEC-Team. Nachdem eine erste Anlage für den Audi TT im Jahre 2005 als Pilot mit dem EEC umgesetzt wurde, folgten im Anschluss Anlagen für den Audi A4. Gegenwärtig werden die Türenanlagen für den neuen Audi A1 mit dem EEC projektiert. Mittlerweile wurden bei Audi für unterschiedliche Anlagen zahlreiche SPSen und mehrere hundert Roboter mit dem EEC projektiert. Knapper Zeitrahmen für komplexe Projekte

Der Zeitrahmen ist knapp, wenn Projekte dieser Größenordnung gestemmt werden müssen. Zeitverluste zu vermeiden war ein wesentlicher Grund dafür, dass Audi als Vorreiter gegen den Branchentrend schon vor Jahren die bisher extern vergebene Elektrokonstruktion wieder ins eigene Haus geholt hat. Heute gilt es mehr denn je in jeder Projektphase die Durchlaufzeit drastisch zu reduzieren und zusätzlich zu einem früheren Zeitpunkt in der Entwicklungsphase einen noch höheren Produktreifegrad zu erzielen. Die Einführung des EPLAN Engineering Center brachte für den mehrfach mit Branchenpreisen ausgezeichneten Audi-Werkzeugbau hierbei sehr große Potenziale. Die Grundidee liegt in der Parallelisierung des Engineerings. In der herkömmlichen Arbeitsweise folgt ein Schritt auf den anderen: Zunächst wird die Anlage mechanisch konstruiert, danach folgen der Pneumatikplan und der Elektro-Schaltplan, bis schließlich die Steuerungen programmiert werden. Wird dagegen schon zu Projektbeginn auf Basis der entsprechenden Projektstandards mit dem EEC ein mechatronischer Baukasten für die Hardware, die Software und die Pneumatik entwickelt, können die oben genannten Konstruktionsschritte parallel ablaufen. Paralleles Konstruieren spart Zeit und vermeidet Fehler

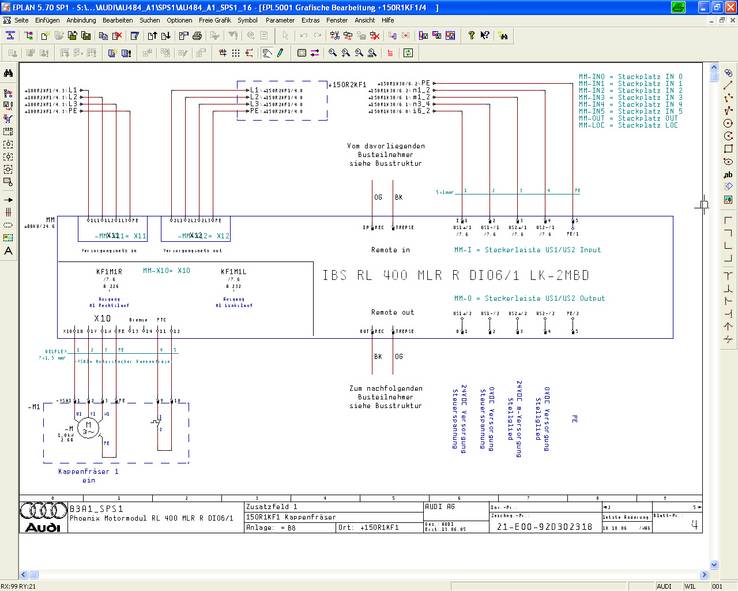

Mechanische Baugruppen, die sich im technischen Grundprinzip gleichen, sind daher mit den zugehörigen Pneumatik- und Elektro-Schaltplänen sowie der Steuerungssoftware zu mechatronischen Komponenten zusammengefasst und im Baukasten hinterlegt. Die Anlage wird aus standardisierten Modulen projektiert. Die Module werden dann für ihre jeweilige Ausprägung – beim Roboter-Greifer etwa nach der Anzahl der Spanner oder der Ventilgruppierung – nur noch unterschiedlich parametriert. Bei dieser funktionalen Projektierung werden mechatronisch alle Objekte (Roboter, Spannerkreis, Steuerungsgeräte) und deren Parameter, z.B. BMKs in einem mechatronischen Modell festgelegt. Das EEC generiert hieraus dann automatisch die entsprechenden Konstruktionsunterlagen, d.h. Elektro-Schaltpläne, SPS-Programme und Pneumatikpläne, und stellt deren Konsistenz sicher. Für die Montage, Installation und Inbetriebnahme stehen somit qualitativ hochwertige und konsistente Unterlagen zur Verfügung. Konstrukteure von zeitraubenden Routinearbeiten entlasten

„Wir sind heute in der Lage, unsere Schaltpläne für EPLAN Electric P8 vollständig aus dem EPLAN Engineering Center zu generieren“, konstatiert Elektro-Konstrukteur Sebastian Lerch. Anfangs dauert das Anlegen eines Bibliothekselements und der für das Generieren notwendigen Berechnungsformeln natürlich länger als das händische Konstruieren einer einzelnen Komponente, weiß sein Kollege Bernhard Wagner. Ist die Baukasten-Bibliothek aber erst einmal aufgebaut, ist der Zeitgewinn enorm. Vordefinierte Standard-Module werden zentral immer auf dem neuesten Stand gehalten und können für wiederkehrende Funktionen und Baugruppen automatisiert abgerufen werden, erläutert Pneumatik-Konstrukteur Thomas Prummer. Dabei zahlt sich aus, dass Anwender mit dem EEC eigenständig arbeiten können, ohne zusätzliche externe Dienstleistungen in Anspruch nehmen zu müssen. Die neueste Generation ihres Baukastens haben die Audi-Konstrukteure komplett in Eigenregie entwickelt. Investitionsschutz im Engineering durch Entkopplung – keine Abhängigkeit von Komponentenlieferanten

Kurz nach der Einführung des EEC Anfang 2005 wurde seitens Audi entschieden, dass für die Karosseriebaulinien des neuen Audi A4 SPS-Steuerungen der Fa. Phoenix Contact und damit verbunden die Programmiersoftware PCWorx zum Einsatz kommen. „Bei der Umstellung des Baukastens auf Phoenix-Steuerungen hat sich bestätigt, dass wir mit dem EPLAN Engineering Center auf das richtige Pferd gesetzt haben“, berichtet Anton Habermeier, Leiter des Anlagen- und Vorrichtungsbau im Audi Werkzeugbau Ingolstadt. Mit dem Engineering Center hat sich Audi für eine offene und neutrale Software-Plattform entschieden, in die beliebige Systeme integriert werden können. Dies hat sich bereits drei Monate nach Projektbeginn als fundamentaler Vorteil des EEC herausgestellt. Binnen weniger Wochen hatten die Spezialisten von EPLAN und Phoenix Contact eine Lösung für die Integration von PC Worx-Programm-Code in das EEC und eine komfortable Datenschnittstelle zwischen den Tools geschaffen. Die Integration einer neuen SPS-Programmiersoftware ließ sich so in kürzester Zeit realisieren und lieferte einen weiteren eindrucksvollen Beweis für die Offenheit und Flexibilität des EPLAN Engineering Center. Auch der spätere Wechsel der CAE-Software von EPLAN 5.70 auf EPLAN Electric P8 ist ohne größere Schwierigkeiten gelungen. „Der Zeitaufwand für die Projektierung der SPS-Steuerungen von Phoenix Contact konnte mit dem Engineering Center deutlich reduziert werden“, berichtet SPS-Programmierer Wilhelm Hacker: „Das SPS-Grundprojekt sowie die Bedienoberfläche der Steuerungen konnten mittels EEC in Verbindung mit PCWorx vollkommen automatisch generiert werden. Kopierfehler und Tippfehler gehören somit der Vergangenheit an. Lediglich die Programmierung der anlagenspezifischen Abläufe musste ich noch manuell erstellen.“ Der wichtigste Vorteil war jedoch, dass die bereits vorhandene Investition in den mechatronischen Baukasten mit Audi-spezifischem Regelwissen erhalten blieb. Für Phoenix Contact mussten lediglich die Beschreibungen der Steuerungshardware sowie die Templates zur Generierung der Softwarebausteine angepasst werden. Der Vorsprung durch Technik wird konsequent weiter ausgebaut

Das Ziel haben die Audi-Anlagenbauer gemeinsam mit ihren Engineering-Softwarepartnern fest im Visier: Möglichst nur noch mit vordefinierten mechatronischen Modulen konfigurieren und parametrieren. „Je mehr der sich stets wiederholenden Routine-Arbeitsschritte automatisch ablaufen, desto besser können die Ingenieure ihre Zeit für die Entwicklung innovativer Produktionslösungen nutzen“, so Konstruktionsleiter Reinhardt Mielke. „Durch diese kontinuierliche Optimierung unserer Engineeringprozesse schafft Audi den entscheidenden Vorsprung im Time-To-Market.“ Copyright Audi (Artikel darf nicht ohne Genehmigung veröffentlicht werden).