Durchgängige Prozesse in der Konstruktion

Die BBS Technikerschule bildet staatliche geprüfte Techniker in den drei Disziplinen Elektrotechnik, Maschinentechnik und Metallbautechnik aus.

Die Berufsbildende Schule der Region Hannover gehört zu den EPLAN Electric P8-Anwendern der ersten Stunde: Im Rahmen eines Abschlussprojektes beschäftigten sich fünf Absolventen ganz konkret mit der Aufgabe, eine Fertigungsanlage mit Hilfe neuester CAx-Technologie durchgängig abzubilden und zu konstruieren. Mehr noch: Im Betrieb der Anlage kann das CAx-System sogar zur Vereinfachung der Wartung und zur schnellen Fehlerbeseitigung im Störungsfall genutzt werden. Wer Zweifel an der praxisgerechten, modernen und berufsnahen Ausbildung von Technikern hat, dem sei der Besuch der Otto-Brenner Schule empfohlen: Das ist die Berufsbildende Schule der Region Hannover, die staatliche geprüfte Techniker in den drei Disziplinen Elektrotechnik, Maschinentechnik und Metallbautechnik ausbildet. Das Labor der Technikerschule ist u.a. mit einer Flexiblen Fertigungs-Anlage (FFA) ausgestattet, die automatisiert zahlreiche Arbeitsschritte wie Zuführen, Prüfen, Bearbeiten, Sortieren und Fördern ausführt. Die Anlagenteile können einzeln programmiert und gesteuert, aber auch als vernetzte Gesamtanlage betrieben werden.

Gute Kontakte zur Industrie

Diese Anlage entspricht - so Oberstudienrat Dipl.-Ing. Heinz-Georg Meyer - dem in der Automobilindustrie geltenden Standard: Für die Steuerung nutzt man eine Siemens-SPS vom Typ S7, für die Visualisierung WinCC. Und die Sicherheitstechnik ist ebenfalls auf dem neuesten Stand: Als Beta-Tester, der eng mit Phoenix Contact zusammenarbeitet, gehörte die Schule zu den ersten Anwendern, die Erfahrung mit Interbus Safety sammelte. Angesichts der knappen öffentlichen Kassen überrascht es nicht, dass die zentralen Komponenten der Roboter-, Linear- und Montagetechnik von Industrieunternehmen wie Festo, Lenze und Phoenix Contact gesponsert wurden. Dies deutet auf eine gute Zusammenarbeit der Technikerschule mit der Industrie hin: Auch viele Abschlussarbeiten - im zweiten Jahr ihrer Ausbildung müssen die Absolventen ein umfangreiches Projekt bearbeiten - entstehen auf Anregung von Unternehmen und haben ganz konkrete Projekte zum Ziel, die in der Folge auch prak-tisch umgesetzt werden.

Kooperation von Maschinenbau und Elektrotechnik

Bei den Projekten steht häufig die Zusammenarbeit von mechanischer Konstruktion und Elektrotechnik im Vordergrund, die auch in der Schule „gelebt“ wird. Das gilt auch für ein Projekt, das im Sommer 2006 von EPLAN angestoßen wurde. Die Aufgabe lautete: Die gesamte Flexible Fertigungs-Anlage sollte mit der neuen EPLAN Plattform, d.h. mit EPLAN Electric P8 und EPLAN Fluid, sowie - auf der Seite der mechanischen Konstruktion - mit dem Autodesk Inventor Professional geplant werden.

Systematisches Vorgehen, durchgängiger Workflow

Diese Aufgabe wurde in einem Team von drei angehenden Elektrotechnikern und zwei künftigen Maschinentechnikern gelöst. Zuvor mussten sie sich natürlich mit der Software vertraut machen, die gerade erst auf den Markt gekommen war, und erhielten eine Schulung bei EPLAN. Im ersten Schritt der praktischen Arbeit nahmen die fünf Projektbearbeiter Jörg Machens, Marcus Mohr, Claas Röver, Matthias Lautenschläger-Schreiber und Andres Dörfler alle Bauteile der Elektro- und Fluid-Technik auf. Dabei konnte man teilweise direkt auf die digitalen Kataloge der Hersteller zurückgreifen, zum Beispiel auf den DKI-Katalog von Festo, der in EPLAN Fluid integriert ist. Die in diesen Katalogen verfügbaren 3D-Ansichten der Bauteile wurden dann auch für die 3D-Ansicht in Autodesk Inventor exportiert. Denn die Techniker arbeiteten von Anfang in „zweigleisigem“ Workflow. Jörg Machens: „Wir haben die Bauteile in die Artikelverwaltung des EPLAN Electric P8 und EPLAN Fluid-Projektes eingepflegt und gleichzeitig mit dem Autodesk Inventor ein dreidimensionales Abbild der Anlage erstellt, das z.B. die Erstellung der Leitungsverläufe erleichtert.“ Mit Hilfe der im Autodesk Inventor festgelegten Leitungswege wurden die Leitungslängen per Datentransfer an EPLAN Electric P8 übergeben.

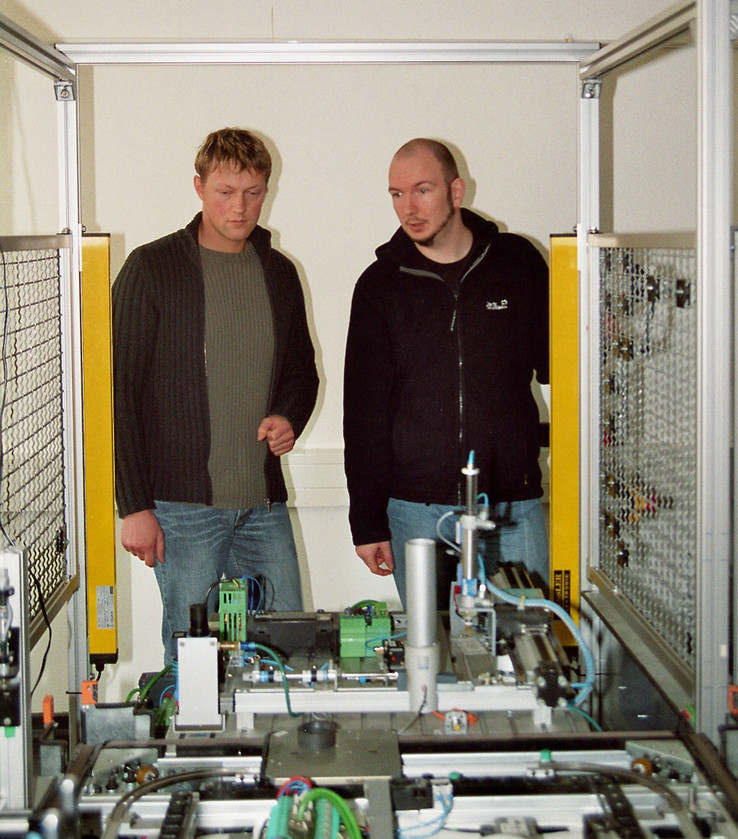

Zufrieden mit ihrem Werk: Matthias Lautenschläger-Schreiber (links) und Jörg Machens (rechts), Schüler der Otto-Brenner-Schule Hannover.

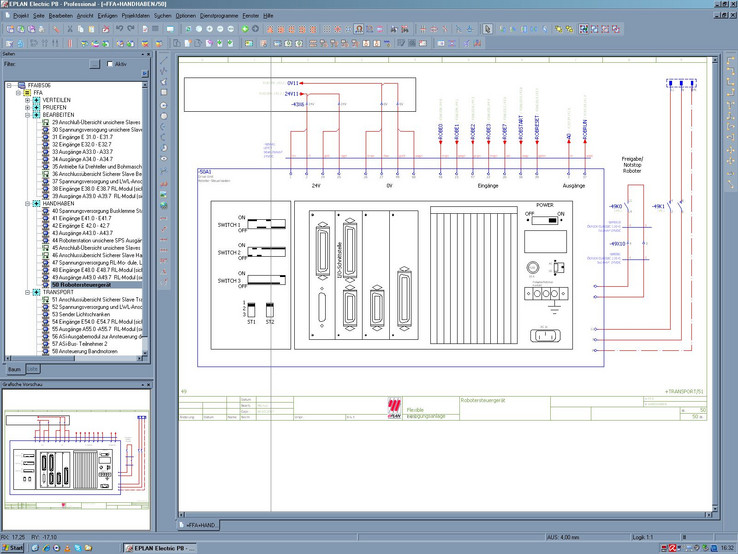

Die gesamte Flexible Fertigungs Anlage der Otto-Brenner-Schule ist jetzt in EPLAN Electric P8 abgebildet.

Elektronik und Fluidtechnik in einem Projekt

Auf diese Weise arbeiten Elektrotechnik und Mechanik optimal zusammen und erleichtern dem Konstrukteur die Arbeit. Das führt nicht nur zu Zeitersparnis, sondern auch dazu, dass alle Daten - sowohl auf der Seite der Elektrotechnik als auch der mechanischen Konstruktion - auf einem einheitlichen Stand sind und keine Probleme beim Abgleich auftreten. Damit hatten die fünf Maschinen- und Elektrotechniker alle Hardwareangaben in EPLAN Electric P8 und EPLAN Fluid hinterlegt und konnten aufgrund der einheitlichen Datenplattform beider CAE-Programme in einem einzigen Projekt die gesamte elektro- und fluidtechnische Struktur der Flexiblen Fertigungs-Anlage planen.

Ankopplung an Wartungs-Software

Bis zu diesem Punkt nutzte das Projekt „nur“ die Möglichkeiten, die innovatives Computer Aided Engineering bietet. Im nächsten Schritt wurde darüber hinaus Entwicklungsarbeit geleistet. Die Aufgabe lautete: Entwicklung einer Kommunikationsmöglichkeit, mit deren Hilfe man im Fehlerfall der Anlage eine Datenübergabe an EPLAN Electric P8 bzw. EPLAN Fluid realisieren kann.

Neue Aufgaben für CAE: Ursache für Ausfälle wird schneller gefunden

Auch diese Aufgabe wurde gelöst: Wenn ein Fehler auftritt, den die SPS registriert, gibt die Anlagensteuerung eine Meldung an EPLAN Electric P8, wo das zum Fehler gehörende Betriebsmittelkennzeichen aufgerufen wird. Das gibt den Anstoß zum Aufruf des Schaltplans, in dem das entsprechende Betriebsmittel-kennzeichen auf dem Bildschirm markiert wird. Auf der Bildschirmansicht werden zusätzlich Bilder und Daten der Bauteile verknüpft, um im Fehlerfall auch eine visuelle Darstellung der Fehlerquelle zu haben. Jörg Machens: „Auf diese Weise kann das CAE-System, das ja eigentlich für die Entwicklung benötigt wird, auch im späteren Lebenszyklus der Maschine oder Anlage sinnvoll eingesetzt werden.“ Den Maschinenanwender wird diese Nachricht freuen, denn er kann durch die Vereinfachung der Wartung sowohl geplante als auch vor allem ungeplante Ausfälle verkürzen, da das Servicepersonal die Ursache für einen solchen Ausfall schneller finden kann. Mit den Möglichkeiten, über neue Eingriffsmöglichkeiten Fehler und Ausfallzeiten zu minimieren, befassen sich die Elektrotechniker der Otto-Brenner-Schule schon länger: Die Flexible Fertigungs-Anlage kann auch über das „ferngesteuertes Labor“ im Internet (www.tsh.ipactive.de) gesteuert und sogar programmiert wer-den. Per Webcam kann das Bedien- oder Servicepersonal, das physisch nicht vor Ort sein muss, den aktuellen Anlagenzustand sehen.

Folgeprojekte sind möglich

Noch ist die Arbeit der fünf Techniker nicht ganz abgeschlossen - und natürlich lassen sich die beiden betreuenden Lehrer Heinz-Georg Meyer (Maschinentechnik) und Dieter Hennigs (Elektrotechnik) nicht entlocken, welche Note sie ihren Absolventen für das Projekt geben werden. Aber sie sind zufrieden mit der Art und Weise, wie die Aufgaben gelöst wurden. Heinz-Georg Meyer: „Dieses Projekt ist schon etwas Besonderes für unser Labor: Es hat Forschungs-Charakter, weil EPLAN Electric P8 und EPLAN Fluid ganz neu sind - schön, dass EPLAN uns das Vertrauen geschenkt und frühzeitig die Software zur Verfügung gestellt hat. Der Kontakt zwischen Schule und Unternehmen kam übrigens durch den EPLAN Vertriebsmitarbeiter Jan Fleming zustande, der die Otto-Brenner-Schule ebenfalls absolviert hat. Inzwischen stehen der Schule 16 EPLAN Arbeitsplätze zur Verfügung: Das schafft die Möglichkeit für Folgeprojekte und für eine moderne Ausbildung der Techniker mit modernster CAE-Software.