Neue CAE-Dimension überzeugt

Die Dressel GmbH in Unna gehört zu den EPLAN Electric P8-Anwendern der ersten Stunde.

Die Dressel GmbH in Unna, ein namhafter Anbieter von Elektro- und Automatisierungslösungen für anspruchsvolle Industrieanwendungen, gehört zu den EPLAN Electric P8-Anwendern der ersten Stunde. Das Fazit der Elektro-Ingenieure: Je höher die Anforderungen des Kunden sind, desto schneller „rechnet“ sich der Einsatz von EPLAN Electric P8 und desto besser kann man auf die Kundenwünsche eingehen. Wenn es um die elektrische Ausrüstung von automatisierten Anlagen geht, dann hat die Dressel GmbH einen guten Namen in verschiedensten Branchen des Maschinen- und Anlagenbaus - von der Windkrafttechnik über die Blech- und Rohrbearbeitung bis zur Pressentechnik. Das Unternehmen, das vor mehr als 20 Jahren gegründet wurde und über 70 Mitarbeiter beschäftigt, konzentriert sich auf anspruchsvolle Aufgaben der Steuerungs- und Automatisierungstechnik. Prokurist Dirk Fischer: „In den meisten Fällen übernehmen wir dabei die komplette Wertschöpfungskette von der Planung der gesamten Elektro- und Automatisierungstechnik über den Schaltschrankbau bis zur Inbetriebnahme der Anlage vor Ort.“ Dabei setzt man sich selbst hohe Ansprüche – mit der Folge, dass die Kundentreue groß ist und die Projektierung auch mit kniffligen Aufgaben wie der steuerungstechnischen Modernisierung von vorhandenen Anlagen betraut wird.

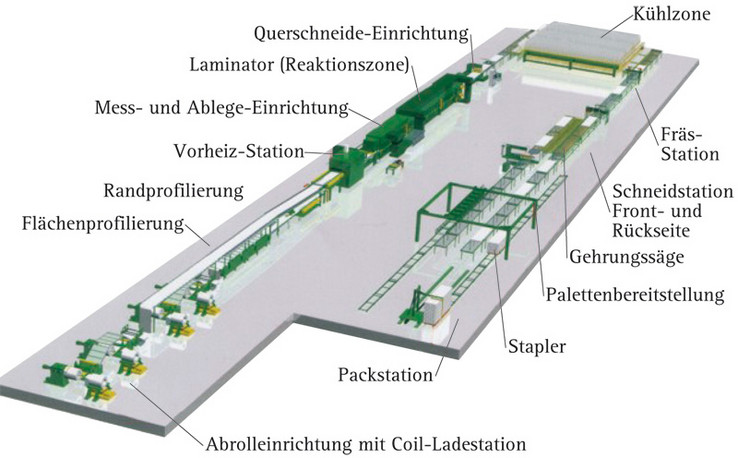

Beispiel: Fertigungsanlage für Sandwichelemente

Ein aktuelles Beispiel für ein typisches Projekt ist eine Anlage für die Fertigung von Sandwichblechen mit einer Zwischenlage aus PU-Schaum. Diese bis zu 16 Meter langen Blechelemente verwendet man für die Dach- oder Wandverkleidung von Gebäuden, und da sie exakt nach den vom Architekten vorgegebenen Maßen gefertigt werden, muss die mehr als 200 Meter lange Anlage entsprechend flexibel sein. Die Blech-Coils werden zunächst profiliert. Anschließend wird zunächst der Schaum auf das Unterblech und dann das Oberblech auf den Schaum (der je nach der gewünschten Isolierwirkung eine unterschiedliche Schichtdicke aufweist) aufgebracht. Nach dem Aushärten und Abkühlen schneidet eine fliegende Säge die Teile auf Maß. Im Auslauf der Anlage stapelt ein Förderer die zugeschnittenen Elemente dann kommissionsbezogen und bandagiert sie oder verpackt sie in Folie.

Flexible Automatisierung

Der „Clou“ dabei ist die Flexibilität, mit der die Sandwich-Anlage die Bleche zuschneidet und kommissioniert: Die Abfolge der Zuschnitte muss nicht kommissionsbezogen sein; auch die Stapelbildung erfolgt nicht notwendigerweise in der Reihenfolge der Produktion. Dafür ist eine ausgeklügelte Steuerungstechnik nötig: Der Leitrechner kommuniziert mit den einzelnen Steuerungen, den Visualisierungen auf der Basis eines PC-Leitsystems und den Client-Rechnern per Ethernet, und wie komplex die Vorgänge sind, kann man schon daran ersehen, dass entlang der Anlage sechzig Schaltschränke und ein zentraler Leitstand installiert wurden.

Mehr als 20 Jahre EPLAN Erfahrung

Wer derart komplexe Aufgabenstellungen in kurzer Zeit bewältigen muss und dabei stets hohe Ansprüche an sich selbst stellt, der benötigt neben kompetenten und erfahrenen Projektingenieuren auch leistungsfähige Werkzeuge. Die Dressel-Projektingenieure arbeiten seit über 20 Jahren mit EPLAN. Nach umfassender Erfahrung mit EPLAN 5 – das immer noch verwendet wird, wenn ein Kunde es wünscht – gehörte das Unternehmen zu den ersten, die ihr Elektro-Engineering auf EPLAN Electric P8 umstellten. Mehr noch: Dressel gehörte zu den Alpha- und Beta-Testern der neuen Plattform und hat mit Bernd Gischel einen ausgewiesenen CAD-Experten gewinnen können, der nicht nur das EPLAN Forum auf der Website www.cad.de moderiert, sondern auch als Fachbuchautor aktiv ist.

Vom Zeichnen zum Projektieren

Bei Dressel ist man überzeugt von der neuen Plattform. Bernd Gischel: „Mit EPLAN 5 hat man in erster Linie gezeichnet. Jetzt kann man auch ganz anders vorgehen und objektorientiert arbeiten, indem man zum Beispiel von den Feldgeräten ausgeht.“ Als weiteren Vorteil sieht er die Automatisierung vieler wiederkehrender Arbeitsschritte, die nicht nur Zeitvorteile bringt: „Auf diese Weise kann man auch Fehler vermeiden. Zum Beispiel lässt sich die Kontaktbelegung von Schützen als Funktionsschablone hinterlegen.“

Dokumentation deutlich vereinfacht

Als Alpha- und Beta-Tester war Dressel in der Lage, sich umfassend und frühzeitig mit der neuen Plattform vertraut zu machen – das ist angesichts der zahlreichen zusätzlichen Funktionalitäten ein nicht zu unterschätzender Vorteil. Bernd Gischel: „EPLAN Electric P8 kann vieles, was mit E5 gar nicht zu leisten ist:“ Deshalb lohnt es sich, die Kunden, mit denen man Daten austauscht, vom Wechsel zu überzeugen. Aber die Kunden bemerken auch so, dass das Elektro-Engineering mit P8 leistungsfähiger wird: „Die Dokumentation lässt sich sehr viel einfacher und genauer nach den Wünschen des Kunden strukturieren. Listen der verbauten Geräte lassen sich zum Beispiel ganz einfach erzeugen; auch das Vorgehen in der Planung wird durch die neue Software nochmals besser strukturiert.“

Auch komplexe Projekte mit 60 und mehr Schaltschrankfeldern gehören zum Tagesgeschäft von Dressel - um so wichtiger ist ein leistungsfähiges und vielseitiges Werkzeug für die Elektrokonstruktion.

Klare Abläufe

Dressel arbeitet mit sechs P8-Lizenzen und hat viel Gedankenarbeit in die Rechteverwaltung gesteckt – nicht jeder Konstrukteur soll alles dürfen. Projektiert wird durchgängig mit EPLAN Electric P8, bis man zum Schluss die fertige Stückliste an das Produktionsplanungs- und Steuerungssystem EPLAN PMS übergibt. Bernd Gischel: „Für EPLAN Electric P8 braucht man EPLAN PMS eigentlich nicht mehr, aber da manche unserer Kunden wünschen, dass wir noch mit EPLAN 5 arbeiten, behalten wir dieses bewährte System so lange bei.“ Das liegt auch daran, dass das Elektro-Engineering und das PPS-System bei Dressel gut aufeinander abgestimmt sind. Nicht nur alle verbauten Komponenten werden projektbezogen in EPLAN PMS verbucht, sondern auch die Zeit, die jeder Mitarbeiter in das Projekt investiert: eine optimale Grundlage für eine realistische Kalkulation.

Gute Abstimmung zwischen Hardwareprojektierung und Software-Entwicklung

Die neue Plattform schafft auch eine gute Basis für die Abstimmung zwischen den verschiedenen Gewerken. Bernd Gischel: „In der Anfangsphase der Projektierung gibt es intensive Gespräche zwischen den Kollegen der Elektroplanung und der Software-Entwicklung bzw. -Programmierung, die zum Teil auch in die Geräteauswahl einbezogen werden oder das zu verwendende Bussystem festlegen.“

Elektroplanung für anspruchsvolle Märkte

Nach diesen Abläufen entwickeln die Dressel-Ingenieure nicht nur Anlagen für die Metallbearbeitung mit EPLAN Electric P8, sondern auch andere anspruchsvolle Projekte. Prokurist Dirk Fischer: „Ein weiterer Arbeitsschwerpunkt, in dem wir umfassendes Know-how haben, sind z.B. Radsatzpressen für die Bahntechnik. Hier spielt die Integration der Sensorik eine wichtige Rolle. Ebenso komplex sind die Anlagen der Rohrbearbeitung, die z.B. aus Coils Spiralrohre wickeln: Dabei gelten hohe Anforderungen an die Schweißtechnik. In der Logistik haben wir interessante Projekte u.a. bei der Modernisierung von Hochregallagern bearbeitet, bei denen die vorhandene Hardware mit neuer Steuerungstechnik ausgestattet wird.“

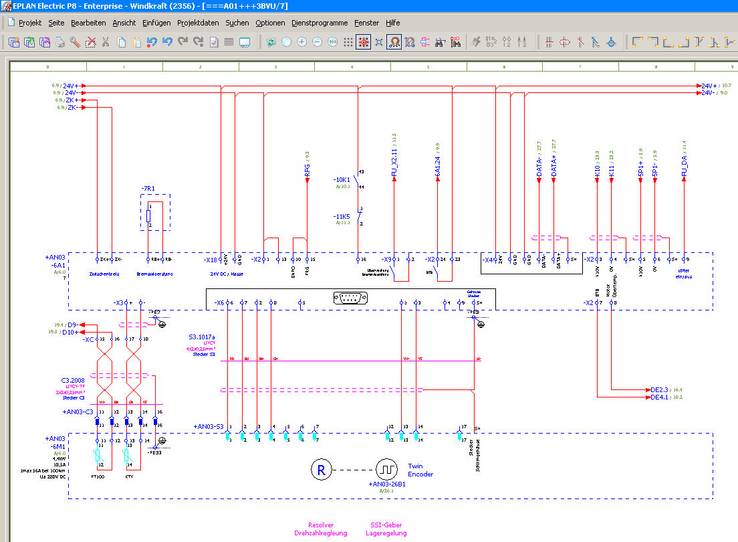

Standardisierte Anlagen für die Windkrafttechnik

Als ein sehr wichtiger Markt hat sich für Dressel die Windkrafttechnik entwickelt. Dirk Fischer: „In nahezu allen großen Windkraftanlagen mit Leistungen von mehreren Megawatt ist unsere Automatisierungstechnik installiert. In der Regel liefern wir hier pro Anlage sechs bis sieben Schaltschränke u.a. für die Pitchregelung.“ Im Gegensatz zu den anderen Märkten sind diese Anlagen, die auf einer eigenen Montagelinie bei Dressel entstehen, weitgehend standardisiert, der Engineering-Aufwand also nicht so hoch.

Alle Möglichkeiten nutzen

Um so höher ist in diesem Bereich der Aufwand für die Dokumentation, und hier würde sich wieder der Einsatz von EPLAN Electric P8 als vorteilhaft erweisen. Deshalb plant Dressel, auch die Schaltschränke für Windkraftanlagen in P8 zu überführen. Bernd Gischel: „Wir wollen aber nicht nur die Daten übernehmen, sondern die Anlagen quasi neu in EPLAN Electric P8 konstruieren, um alle Möglichkeiten der neuen Software zu nutzen. Wir können dann sehr viel mehr Daten hinterlegen. Das bietet uns die Option, die Dokumentation flexibel an die individuellen Anforderungen unserer Kunden anzupassen“. Diese Arbeit muss zwar neben dem Tagesgeschäft erledigt werden, und bei Dressel sind alle Projektingenieure gut ausgelastet. Dennoch sind die Verantwortlichen überzeugt, dass sich die Arbeit lohnt, weil EPLAN Electric P8 die Dokumentation erheblich verbessert und die Kunden diesen Aufwand zu schätzen wissen.