Produktiver durch integrierten Datenfluss

Die Knoll Maschinenbau GmbH setzt beim Schaltschrankbau auf EPLAN Cabinet – und profitiert seitdem von einem durchgängigen Datenfluss mit kürzeren Entwicklungszeiten.

Die Knoll Maschinenbau GmbH, ein führender Hersteller von Förder- und Filteranlagen für die Metallbearbeitung, setzt beim Schaltschrankbau auf EPLAN Cabinet – und profitiert seitdem von einem durchgängigen Datenfluss mit kürzeren Entwicklungszeiten. Auch eine Anbindung an Maschinen für die Kabelkonfektionierung und die Blechbearbeitung wurde realisiert. Mit der geplanten Umstellung auf EPLAN Electric P8 wird man die Entwicklungszeiten nochmals verkürzen, weil die Konstrukteure auf Makros und Module der EPLAN Plattform zurückgreifen. Wo Metall spanend bearbeitet wird, entstehen Späne, die aus dem Arbeitsraum der Maschine abgeführt werden müssen. Zugleich müssen die Kühlschmierstoffe, die als Öl oder Emulsion vorliegen, so aufbereitet werden, dass ein möglichst großer Anteil wiederverwendet werden kann. In diesem spezialisierten Aufgabengebiet gehört die Knoll Maschinenbau GmbH in Bad Saulgau zu den führenden Anbietern. Das mittelständische Unternehmen, das rund 750 Mitarbeiter beschäftigt, bietet ein umfassendes Produktprogramm von Förder- und Filteranlagen für Späne und Kühlschmierstoffe in der Metallbearbeitung. Aus Produktlinien wie Pumpen, Rückpumpstationen und Spänezerkleinerern werden komplette Anlagen und Systemlösungen mit zentralen oder dezentralen Funktionen konfiguriert. Kundenliste: „Who is who“ des Werkzeugmaschinenbaus

Die Kundenliste von Knoll liest sich wie ein „Who is who“ des Werkzeugmaschinenbaus. Für die Maschinenhersteller entwickelt Knoll zumeist oft kompakte Seriengeräte zum direkten Anbau an die Maschine. Aber auch für Enduser entwickeln die Ingenieure aus Bad Saulgau maßgeschneiderte Anlagen, die beachtliche Dimensionen erreichen. So hat Knoll für die Getriebefertigung von ZF in Friedrichshafen eine zentrale Filteranlage entwickelt und gebaut, die den Kühlschmierstoff von 50 Werkzeugmaschinen aufbereitet – mit 160.000 Litern Tankinhalt und einer Durchsatzleistung von 14.000 l/min. Anlagen mit beachtlicher Leistung

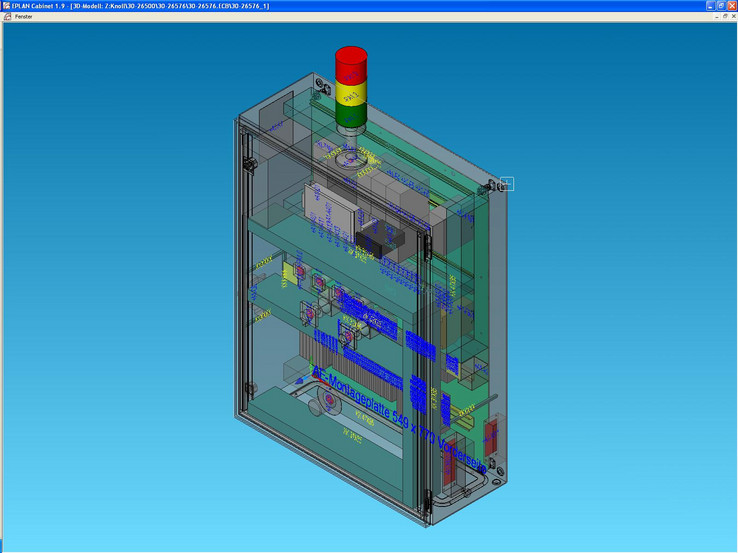

Derartige Anlagen – ob zentral oder dezentral – leisten Beachtliches: Die Kühlschmierstoffe kann man zu großen Anteilen wiederverwenden, die Späne sind „spatentrocken“ und können ebenfalls als Werkstoff genutzt werden. Voraussetzung dafür ist neben einer ausgeklügelten Verfahrenstechnik auch die elektrotechnische Steuerung der Filteranlagen. Zu den größeren Anlagen gehören daher jeweils große Schaltschränke, die die drei Hauptaufgaben Versorgung, Reinigung und Temperierung steuern. Die Steuerungstechnik spielt auch deshalb eine immer größere Rolle, weil die Energieeffizienz bei den Anlagen zunehmend wichtiger wird. Anton Forstenhäusler, Leitung Konstruktion Elektrotechnik der Knoll Maschinenbau GmbH: „Die Förderpumpen sind zumeist drehzahlgeregelt. Auch die Filteranlagen arbeiten bedarfsabhängig und passen sich automatisch an veränderte Prozessbedingungen wie Volumenstrom, Werkstoff und Partikelmenge und -größe an.“ Diese ausgefeilte Regeltechnik führt z.B. dazu, dass ein KSS-Hochleistungsfilter der Baureihe VLX im Jahr bis zu 60.000 kWh Energie spart. Mit dieser Energiemenge kann man z.B. sechs Nächte lang den kompletten Eiffelturm beleuchten. Entwicklung mit modernen CAD-Tools

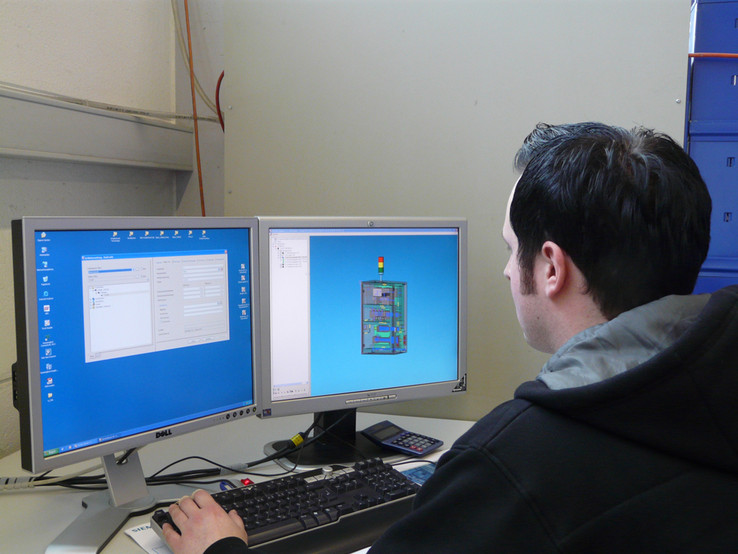

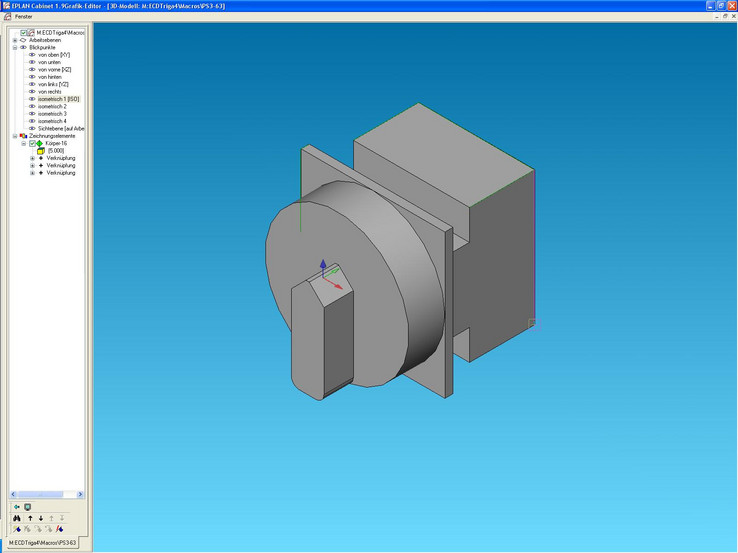

Knoll arbeitet auch in der Elektrotechnik mit großer Kompetenz und hoher Fertigungstiefe – und die Ingenieure nutzen modernste Werkzeuge. Die Elektro-Konstrukteure im Team von Anton Forstenhäusler nutzen seit rund einem Jahr EPLAN Cabinet, ein 3D-System zum Schaltschrankaufbau. Dieses Tool unterstützt wirkungsvoll die gesamte Produktentstehungsphase im Schaltschrankbau und trägt dazu bei, den Faktor „Time to market“ zu verkürzen. Als Ausgangsbasis dient dabei der Stromlaufplan. In EPLAN Cabinet werden sämtliche Komponenten im Schaltschrank exakt platziert – mit integrierter Kollisionskontrolle, die Mindestabstände berücksichtigt. Datenübergabe an Kabelkonfektionierung und Gehäusebearbeitung

Die Konstrukteure sind mit dieser Arbeitserleichterung rundum zufrieden. Anton Forstenhäusler: „Der Schaltschrankaufbau hat sich wesentlich vereinfacht. Die Bauteile hängen quasi am Stift und müssen nur platziert werden.“ EPLAN Cabinet ermittelt dann u.a. die Kabellänge, die sich aus der Platzierung ergibt. Wenn der Schaltschrank auf diese Weise – zunächst virtuell, d.h. im Rechner – aufgebaut ist, werden im nächsten Schritt die entsprechenden Daten an den Schaltschrankbau im eigenen Hause übertragen. Ein Datensatz geht an die Kabelkonfektionierung, ein zweiter an die automatisierte Gehäusebearbeitung, die anhand der Daten die Blechteile entsprechend bearbeitet. Durchgängigkeit von der Konstruktion zur Fertigung

Somit hat Knoll die Durchgängigkeit von der Konstruktion zur Fertigung geschaffen. In der Kabelkonfektionierung gab es diese Verbindung zuvor auch schon, allerdings mit einer Software, die vom Maschinenhersteller kam und die vor ca. vier Jahren installiert wurde. Diese Routing-Software hat man nun durch das 3D-Routing von EPLAN Cabinet ersetzt. Anton Forstenhäusler: „Das war ein logischer Schritt, denn unser Ziel ist, alle Aufgaben der Elektrokonstruktion mit einem System und ohne Schnittstellen zu bearbeiten.“ Das funktioniert inzwischen gut, nachdem man die entsprechenden Vorarbeiten geleistet hat. Anton Forstenhäusler; „Wir sparen sehr viel Zeit, weil bei jedem Projekt die zuvor üblichen Vorbereitungsarbeiten entfallen. Wir mussten zwar anfangs einen gewissen Aufwand betreiben, um die Bauteile zu hinterlegen, aber diese Zeit war sinnvoll investiert, denn die Zeitersparnis ist sehr hoch.“ Deshalb bearbeiten die Konstrukteure inzwischen 90% der Projekte mit EPLAN Cabinet. Damit einher ging auch ein Umdenken der Mitarbeiter im Schaltschrankbau: Wenn es früher Abweichungen von der Planung gab, wurden diese in der Fertigung umgesetzt - allerdings ohne definierten Prozess und Kontrollmöglichkeit. Das ging auf den ersten Blick manchmal schneller – bot aber das Risiko, dass Änderungen nicht durchgängig dokumentiert wurden. Jetzt gibt das Fertigungspersonal die Änderungen zurück in die Schaltschrankprojektierung, von wo aus sie direkt in das EPLAN Cabinet Projekt eingepflegt und reproduzierbar dokumentiert werden. Dieser definierte Prozess wurde anfangs manchmal von der Fertigung als zu aufwändig empfunden. Inzwischen haben die Konstrukteure aber Überzeugungsarbeit leisten können und deutlich gemacht, dass ein durchgängiger Datenfluss Fehler vermeidet und ein einheitliches Qualitätsniveau sicherstellt – und das ist, was die Kunden von Knoll erwarten. Zeitersparnis bei der Dokumentation

Abgesehen vom allgemeinen Vorteil der Zeitersparnis heben die Konstrukteure die Kollisionsbetrachtung als nützliches Feature von EPLAN Cabinet hervor. Mit ihr kann man z.B. sicherstellen, dass die Komponenten in den Schaltschranktüren optimal passen und die individuellen Mindestabstände gewährleistet sind. Vorteilhaft ist auch die Nutzung der EPLAN Cabinet-Daten für die Dokumentation: Schaltpläne, Stücklisten und Klemmenpläne gehen aus EPLAN direkt in die Dokumentation und die Angebotserstellung ein – und zwar direkt in der gewünschten Sprache. Das spart ebenfalls Zeit und verbessert die Kommunikation mit Kunden und Zulieferern entscheidend. Interessant auch für die Vorkalkulation

Knoll hat sich vorgenommen, den Weg des durchgängigen Datenflusses weiterzugehen und wird die EPLAN Daten demnächst auch für die Vorkalkulation nutzen. In den Stücklisten sind bereits die Preise der Bauteile hinterlegt. Was noch fehlt, sind die Montagezeiten aus dem ERP-System, die künftig auf Projektebene mit den EPLAN Daten zusammengeführt werden. Dann herrscht auch auf der Kalkulationsebene Durchgängigkeit, und das CAx-System tauscht mit dem ERP-System Informationen aus. Nächster Schritt: Migration auf EPLAN Electric P8

Ein nächster Schritt zur Integration befindet sich ebenfalls in der Umsetzung und ist schon recht weit gediehen: Knoll befasst sich mit der Umstellung von EPLAN 5 auf EPLAN Electric P8 und wird somit die gesamte Elektrokonstruktion auf der neuen EPLAN Plattform abbilden. Dann können die Konstrukteure auf Makros zurückgreifen und nochmals schneller arbeiten. Zudem wird die Nutzung von vorhandenen Modulen für einen einheitlicheren „Look“ im Schaltschrank und ein gleichbleibend hohes Qualitätsniveau sorgen. Anton Forstenhäusler: „Wir arbeiten mit hoher Fertigungstiefe. Um so wichtiger ist durchgängiger Workflow auch auf der Konstruktionsebene. Die EPLAN Plattform erlaubt allen beteiligten Kollegen die Nutzung des jeweils aktuellen Datenmaterials: ohne Unsicherheiten, ohne Zeitverzug und mit klarer Berechtigungsvergabe. Davon werden alle Abteilungen in Konstruktion, Fertigung, Einkauf, Produktmanagement und Montage profitieren.“