Roboter-Konstruktion aus dem Baukasten

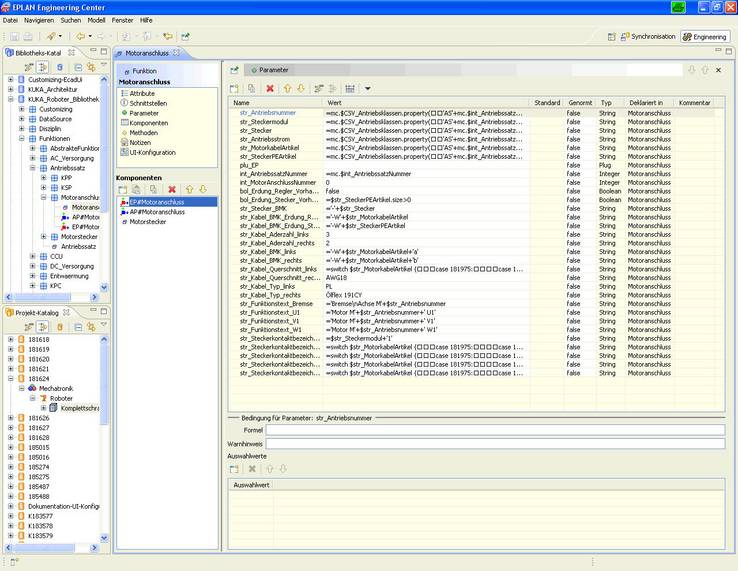

Die KUKA Roboter GmbH nutzt für die Elektrokonstruktion das EPLAN Engineering Center (EEC), das den Konstrukteuren einen funktionalen Modulbaukasten zur Verfügung stellt.

Die KUKA Roboter GmbH nutzt für die Elektrokonstruktion das EPLAN Engineering Center (EEC), das den Konstrukteuren einen funktionalen Modulbaukasten zur Verfügung stellt. Das Ergebnis ist eine zeitsparende Elektro-Entwicklung mit einer durchgängigen Datenbasis, die dem Modulsystem des KUKA- Roboterprogramms optimal gerecht wird. Die „hohe Kunst der Ordnung“ spiegelt sich nicht nur in den Produkten wie Palettierrobotern wider, sondern auch im eigenen Prozess.

Sie palettieren Kisten und Kartons, polieren Metallteile, nähen Ledersitze, testen Bedienelemente und schweißen Autokarosserien: Roboter haben sich zu universellen Helfern in der gesamten Industrie entwickelt. Rund eine Million von ihnen sind weltweit im Einsatz. Lange Zeit war die Automobilindustrie der Hauptabnehmer, heute aber gibt es spezialisierte Industrieroboter für unterschiedlichste Branchen wie z.B. Gießereien, Materialfluss und die Reinraumtechnik. Und sie erobern stetig neue Aufgabenbereiche – z.B. als Serviceroboter oder in der Medizintechnik.

Zugleich werden die Roboter auch flexibler und intelligenter. Zum Beispiel sind sie in der Lage, buchstäblich „Hand in Hand“ mit dem Bediener zu arbeiten. Oder sie kooperieren miteinander, indem z. B. zwei Schwerlast-Roboter eine Autokarosse bewegen und vier andere Roboter Schweißpunkte setzen – eine Aufgabe, die höchste Anforderungen an die Synchronisation der Bewegungsabläufe und somit an die Steuerungstechnik stellt.

Die Nummer Eins bei Industrierobotern

In diesem spannenden und anspruchsvollen Markt gehört die KUKA Roboter GmbH mit Hauptsitz in Augsburg weltweit zu den Marktführern; in Deutschland und Europa ist sie sogar die Nummer Eins. Das Unternehmen bietet eine vollständige Bandbreite an Industrierobotern und Robotersystemen, die alle gebräuchlichen Traglastklassen abdeckt – vom Mini-Roboter bis zum Schwerlastroboter „Titan“ mit 1000 kg Tragkraft. Ebenso umfassend ist das Angebot der Bauarten. Zum Programm gehören u. a. sechsachsige Roboter, Palettierer, Portal-, Reinraum- und Edelstahlroboter, hitzebeständige, SCARA- und Schweißroboter.

Modulare Bauweise erlaubt flexible Anpassung

Die modulare Bauweise der KUKA Roboter macht eine schnelle und einfache Umrüstung für andere Aufgaben problemlos möglich. Alle Roboter arbeiten mit einer bewährten PC-basierten Steuerungsplattform – diese Innovation führte KUKA 1996 in die Roboterwelt ein und legte damit das Fundament für mechatro-nische Systeme, die sich durch perfektes Zusammenspiel von Software, Steuerung und Mechanik auszeichnen.

Ziel: Stärkere Standardisierung und Automatisierung der Elektrokonstruktion

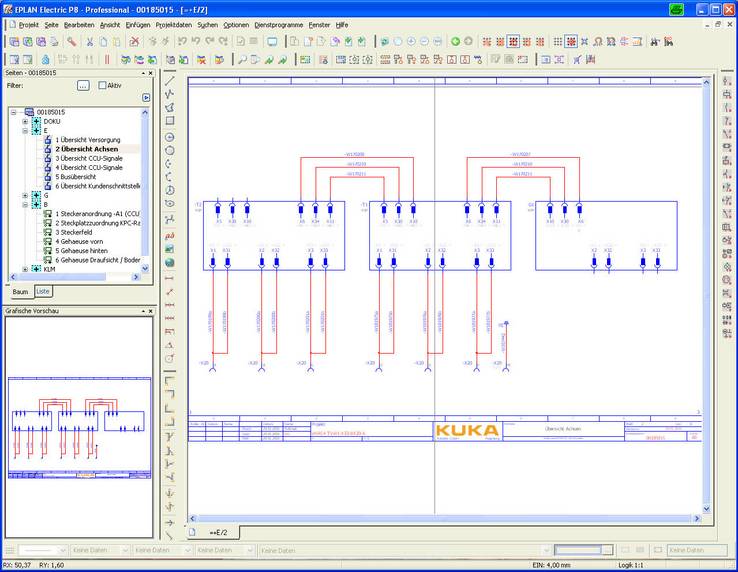

Als die Elektrokonstruktion von KUKA die Migration von EPLAN 5.70 auf die neue EPLAN-Plattform, konkret auf EPLAN Electric P8, vollzog, lag der Gedanke nahe, die modulare Bauweise stärker in der Konstruktionsmethodik zu verankern. Jürgen Albrecht, Gruppenleiter Elektrokonstruktion „Alle unsere Roboterbaureihen zeichnen sich aus durch eine einheitliche, technologieübergreifende Systemphilosophie, gleiche Bediengeräte sowie einheitliche Wartungs- sowie Upgradekonzepte. Das heißt: Die Produktpalette ist auf der elektrotechnischen Ebene bereits vereinheitlicht und standardisiert. Diese Standardisierung auf Produktebene eröffnet auf der Ebene der Konstruktionssystematik die Chance einer weitgehenden Modularisierung und Automatisierung.“

Eine solche Automatisierung gab es bei KUKA bereits auf der Basis von EPLAN 5.70. Elektro-Konstrukteur Gerhard Bauderer: „Wir haben den Schaltplangenerator von Eplan genutzt und über CSV-Dateien eine Anbindung an SAP geschaffen. Die entsprechenden Makros konnten wir über SAP aktivieren. Allerdings bot der Generator im Laufe der Zeit eine immer größere Anzahl an Modulen, so dass es eine große Varianz gab und die Standardisierung zuletzt recht schwierig war.“

Optimierung der Prozesse mit dem Engineering Center

Hier neue Strukturen einzuziehen, dazu bot die Migration auf die EPLAN-Plattform Gelegenheit. Jürgen Albrecht: „Nachdem wir uns über die Möglichkeiten des EPLAN Engineering Center (EEC) informiert hatten, stand unser Entschluss fest: Wir wollten das EEC zur Optimierung der Prozesse in der Elektrokonstruktion nutzen und von einer größeren Flexibilität sowie von den Vorteilen des projektübergreifenden Arbeitens profitieren.“

Konstruieren aus dem Baukasten

Um diese Möglichkeiten zu nutzen, bietet das EEC in der Tat die besten Voraussetzungen. Es erlaubt die Erstellung eines Konstruktionsbaukastens auf der Basis funktionaler Module, aus dem sich der Konstrukteur bei den einzelnen Projekten einfach bedienen kann. Konkret sieht das so aus, dass er ein Modul wie z. B. eine Linearachse, eine Greiferfunktion oder eine Ventilinsel auswählt und die gewünschten Leistungsdaten bzw. Größen eingibt. Daraufhin wählt er im Baukasten ein mechatronisches Modul aus, in dem die Konstruktionsdaten für alle beteiligten Gewerke sowie die kaufmännischen Daten wie z. B. Bestellnummern hinterlegt sind. Diese Module werden zu einer kundenspezifischen Gesamtlösung zusammengestellt und parametriert. Lästige Nebentätigkeiten wie z.B. die Auswahl von Einzelkomponenten anhand von Katalogen, Leistungsangaben etc. entfallen somit komplett. Und: Mit der Konstruktion entstehen automatisch auch die Daten, die der Einkauf bzw. die eigene Fertigung benötigen.

Sorgfältige Planung: Welche Ebene wählt man für die Modularisierung?

So einfach das Konstruieren mit dem EEC ist, so sorgfältig sollte man die Vorbereitung angehen. Udo Dettmering, Konstrukteur Elektrotechnik „Die Kernfrage ist: Wie strukturiert man die Module? Hier hat uns EPLAN sehr intensiv unterstützt.“ In einem Workshop wurde die künftige Struktur festgelegt, nach der das EEC strukturiert ist: „Dabei gilt es, für die Zukunft die Flexibilität und Offenheit zu erhalten. Denn nachträglich das ganze System zu ändern, ist aufwändig. Deshalb muss man sich auch mit der zukünftigen Struktur der Elektro- und Steuerungstechnik beschäftigen. Das haben wir gemeinsam getan und sind zu dem Schluss gekommen, dass wir nicht zuletzt aufgrund des hohen Innovationstempos in unserer Branche am besten die kleinste Ebene für die Modularisierung wählen – so bleibt man flexibel.“

Hohe Flexibilität trotz Standardisierung

Gerhard Bauderer: „Dieses Strukturprinzip hat den Vorteil, dass man mit verhältnismäßig wenigen Modulen auskommt. Es reicht jetzt, die Funktionen aufzurufen, die angebotenen Module auszuwählen und zu einem Plan zusammenzufügen“ Das ist benutzerfreundlich und sehr variabel: „Das System ist so flexibel, dass es im Prinzip auch von den Kollegen im Projektgeschäft genutzt werden könnte, die auf der Basis unserer Roboter individuelle Systemlösungen entwickeln.“

Die Vorteile des funktionsbasierten Engineering

Mit dieser neuen Vorgehensweise haben die KUKA-Elektrokonstrukteure bereits erste Projekte entwickelt. Gerhard Bauderer ist von der neuen Art im Engineering vollkommen überzeugt: „Für mich ist das Arbeiten mit dem EEC-Modulbaukasten ein echter Fortschritt. Wir sparen Zeit, greifen produktübergreifend auf einheitliche Module zurück, und die Pläne sowie die Dokumentation sind von deutlich höherer Qualität.“ Auch die Variantenkonstruktion vereinfacht sich: „Wir definieren einen Schaltplan für die Basiskonstruktion, der möglichst viele Optionen beinhaltet, so dass wir nur wenige Varianten bilden müssen – auch diese Möglichkeit liefert uns das EEC.“

Zurzeit arbeitet KUKA daran, die Anbindung an SAP zu programmieren. Wenn dieser Schritt erledigt ist, profitiert man von einer wirklichen Durchgängigkeit im mechatronischen Engineering und kann neue, innovative mit standardisierten mechatronischen Funktionsbausteinen und geringerem zeitlichem Aufwand entwickeln.

Kuka bietet Industrieroboter und Robotersysteme, die alle gebräuchlichen Traglastklassen abdecken – vom Mini-Roboter bis zum hier gezeigten Schwerlastroboter „Titan“ mit 1000 kg Tragkraft.

Jürgen Albrecht, Gruppenleiter Elektrokonstruktion: „Diese Standardisierung auf Produkt- ebene eröffnet auf der Ebene der Konstruktionssystematik die Chance einer weitgehenden Modularisierung und Automatisierung.“

„Für mich ist das Arbeiten mit dem EEC-Modulbaukasten ein echter Fortschritt“, erklärt Elektro-Konstrukteur Gerhard Bauderer.