Die Flasche aus der Flasche

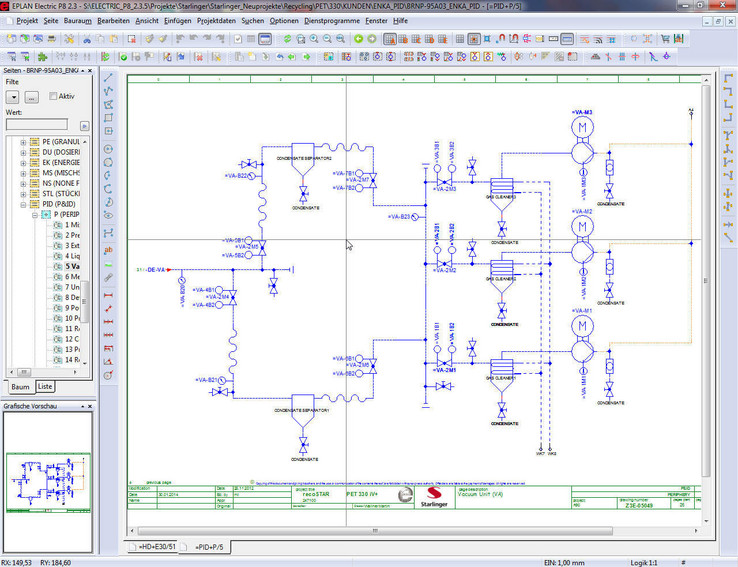

Seit 2012 erfolgt bei der Starlinger & Co. GmbH neben der Elektrokonstruktion auch die Erstellung von Rohrleitungs- und Instrumentenfließschemata mit EPLAN.

Recycling ist keine Alibi-Handlung. Die Herstellung von PET-Flaschen aus PET-Flaschen in Bottle-to-Bottle-Recyclinganlagen des niederösterreichischen Kunststoffmaschinenherstellers Starlinger ist bei gleicher Qualität weniger kosten- und energieintensiv als aus frischem Rohstoff. Seit 2012 erfolgt neben der Elektrokonstruktion auch die Erstellung von Rohrleitungs- und Instrumentenfliessschemata für die hallengrossen, modularen Anlagen mit EPLAN. Die Folge ist eine beschleunigte Entwicklung mit verbesserter Dokumentation. Schon Lenin wusste: Stellt man Menschen vor eine Wahl, stimmen sie mit den Füssen ab. Das tun die Konsumenten auch in der Frage der Getränkeverpackung, und zwar zugunsten der PET-Flaschen. Da diese nur 12 bis 35 Gramm pro Stück wiegen, ist die Einkaufstasche bei gleicher Flüssigkeitsmenge wesentlich leichter. Altstoff ist Rohstoff Dieselben Konsumenten verlassen sich angesichts einer seit mehreren Jahrzehnten laufenden Recycling-Debatte zunehmend darauf, dass die verbrauchten Flaschen nicht auf der Deponie landen. Zwar kommen auch hierzulande weiterhin PET-Flaschen in den Müll und werden thermisch zu Strom und Fernwärme umgewandelt, immerhin mehr als acht von 10 PET-Flaschen landen jedoch in Österreich in einer getrennten Sammlung und werden in Recyclinganlagen wieder zum Ausgangsstoff für neue Kunststoffprodukte. Weltmeister im PET-Recycling Diese Anlagen machen aus den leeren PET-Flaschen wieder PET für neue Flaschen. In Österreich werden solche Anlagen in grösserer Zahl hergestellt als betrieben, denn einer der führenden Hersteller solcher sogenannten PET Bottle-to-Bottle-Anlagen ist die Firma Starlinger in Weissenbach in Niederösterreich. Vor allem für Maschinen zur Herstellung von Kunststoff-Gewebesäcken bekannt, erzeugt das Familienunternehmen bereits seit 1987 Kunststoff-Aufbereitungsanlagen zur Wiederverwertung unterschiedlichster polymerer Altstoffe und liefert jährlich fünf bis zehn PET-Recyclinganlagen in die ganze Welt. Darunter befinden sich auch die weltgrössten Bottle-to-Bottle-Anlagen mit zwei parallel angeordneten Einschneckenextrudern, ausgelegt für Durchsätze von bis zu 3,6 Tonnen pro Stunde. Steuerbare Qualität Das zugeführte, nach Farben sortierte und vorgewaschene Material wird im Recyclingprozess extrudiert und in Granulat umgewandelt. Danach sind teilweise noch Verunreinigungen vorhanden – welche genau, hängt davon ab, womit die Flaschen befüllt waren. Um das gewonnene Regranulat lebensmitteltauglich zu machen, gelangt es in einen Reaktor, der das thermoplastisch aufbereitete Kunststoffmaterial mittels Festphasenpolykondensation dekontaminiert und in hochsauberes PET-Material umwandelt. „Das Schöne an diesem Vorgang ist, dass der Anlagenbetreiber durch Steuerung der Verweildauer des Kunststoffs im Reaktor die Qualität des resultierenden Materials sehr genau vorherbestimmen kann“, sagt Stefan Obermüller, Projektmanager Recyclingtechnologie bei Starlinger. Damit lässt sich dieses optimal dem späteren Verwendungszweck anpassen. „Da es in unserem Prozess zu keiner Durchmischung des Materials kommt, überschreitet die Reinigungseffizienz dieser Anlagen selbst bei stark verunreinigtem Ausgangsmaterial auch die weltweit strengsten gesetzlichen Grenzwerte für die Verpackung von Lebensmitteln.“ Modulare Technik modern geplant Die Recycling-Maschinen von Starlinger sind dank dezentraler Steuerungstechnik modular aufgebaut. So lässt sich aus unterschiedlichen, bewährten Einheiten genau die passende Gesamtanlage für den individuellen Einsatzfall zusammenstellen. „Es gibt keine zwei völlig identischen Starlinger-PET-Anlagen“, sagt Obermüller. „Zu gross sind die Unterschiede bei elektrotechnischen Vorschriften, aber auch beim Materialfluss, den Schmelzefiltergrössen und vielen weiteren Kriterien.“ Trotz der Verwendung konstruktiv vorbereiteter Maschinenmodule sind für jede einzelne Anlage Planungs- und Konstruktionsarbeiten in beachtlichem Umfang erforderlich. Für die Elektrokonstruktion verwendet das Unternehmen bereits seit 2008 EPLAN Electric P8. „Die Verwendung dieses datenbankbasierten CAE-Softwarepaketes erlaubt die rasche und einfache Konstruktion des elektrotechnischen Teils neuer Maschinen durch Wiederverwendung existierender Planungen“, berichtet Stefan Kronschläger, Elektrotechnik-Entwickler für Recycling-Anlagen bei Starlinger. „Zugleich zwingt das Tool Planern keine bestimmte Arbeitsweise auf, sondern lässt ihnen die Freiheit, sich zwischen Wiederverwendung und Neukonstruktion zu entscheiden und so die im jeweiligen Fall optimale Lösung zu finden.“ P&ID in 2D Weniger komfortabel gestaltete sich die Erstellung von Rohrleitungs- und Instrumentenfliessschemata (Piping & Instrumentation Diagrams; P&ID) für das Rahmenwerk, das die verschiedenen Einzelmaschinen zu einer Gesamtanlage verbindet. Für diese Arbeit verwendeten die Starlinger-Techniker noch im Jahr 2011 eine 2D-CAD-Software. „Jedes Bauteil war individuell zu zeichnen, Änderungen in allen betroffenen Bereichen extra zu vollziehen. Das wurde zu mühsamer Kleinarbeit und potenziellen Fehlerquelle“, sagt Obermüller. „Angesichts der rasch steigenden Grösse und Komplexität unserer Anlagen entsprach dieses Werkzeug nicht mehr unseren Vorstellungen von Effizienz und Anwenderunterstützung.“ Daher sollte für die P&ID-Konstruktion eine moderne Software angeschafft werden. Einige Kriterien standen von Beginn an fest. „Da diese Software nicht ständig genutzt wird, ist es besonders wichtig, dass sie mit intuitiver Bedienung dem Vergessen keine Chance gibt“, sagt Kronschläger. „Ausserdem war uns eine reichhaltige Bibliothek mit Standardteilen wichtig.“ Zusätzliche Erleichterung sollte darüber hinaus die Möglichkeit bringen, zum Aufbau des P&ID direkt auf die Schaltplandaten zuzugreifen, etwa um Verknüpfungen mit den Sensoren und Aktoren herzustellen. Kurzes Play-off Produkte von vier Anbietern kamen in die engere Auswahl. Sehr schnell trennte sich die Spreu vom Weizen. „Eines der getesteten Systeme war so kompliziert, dass es die Abstellung eines eigenen Mitarbeiters erfordert hätte“, erinnert sich Obermüller. „Ein anderes enthielt keine Bibliotheken und bot nicht einmal die Möglichkeit, solche selbst zu erstellen.“ Zugriff auf die Schaltplandaten bot überhaupt nur eines der Produkte. Wenig überraschend handelt es sich dabei um EPLAN P&ID. Das Add-on stellt umfangreiche Bearbeitungsfunktionen zur grafischen und datenbankorientierten Erstellung von P&IDs zur Verfügung. Unter Verwendung einer umfangreichen Symbolbibliothek erstellen die Planer diese Pläne als integralen Bestandteil der Maschinen-/Anlagendokumentation. Anwendern gegenüber erscheint EPLAN P&ID als Erweiterung der Funktionalität des gewohnten Programms. „Da auch die Oberfläche mit EPLAN Electric P8 völlig identisch ist, waren wir extrem rasch produktiv“, freut sich Kronschläger. „Der Schulungsbedarf beschränkte sich auf einen halben Tag.“ Hinterlegt werden von den grundlegenden Prozessdaten über Informationen zu Mess- und Verbraucherstellen sowie die Anforderungen an die Instrumentierung alle Daten in der gemeinsamen Projektdatenbank. Die mit der EPLAN P&ID Lizenz erstellten Teile sind sofort auch für alle am selben Gesamtgewerk arbeitenden Elektroplaner sichtbar. Änderungen können über eine Revisionsverwaltung kenntlich gemacht werden und sind für alle Beteiligten nachvollziehbar. So lassen sich die Planungsarbeiten einfach parallelisieren und gegenseitige Behinderungen oder Kollisionen ohne weiteren Abstimmungsaufwand zuverlässig vermeiden. Zeitsprung bringt Qualitätsschub Zusätzlich führt die Durchgängigkeit der Daten und der Softwarefunktionalität zur nahtlosen Einbindung der P&ID in die von EPLAN gewohnte, reichhaltige Dokumentation. Das bringt ohne zusätzlichen Arbeitsaufwand eine wesentliche Verbesserung der Qualität aller mit der Anlage mitzuliefernden Unterlagen. Da die in der Anlage verwendeten Komponenten über die NMK-Nummern in beiden Systemen eindeutig zugeordnet sind, können so beispielsweise Instandhaltungstechniker in von EPLAN gewohnter Manier über Links in aktiven PDF-Dokumenten zwischen den verschiedenen Ebenen der Dokumentation navigieren. Selbstverständlich lässt sich mit nur einem Mausklick eine .dwg-Datei erzeugen und Kunden so auch weiterhin eine Zeichnung in diesem nach wie vor populären Format zur Verfügung stellen. Die Starlinger-Konstrukteure hatten sich auf einen gewissen Zeitaufwand für die Erarbeitung eines gewissen Grundstocks an weiterverwendbaren Daten eingestellt. „Zu unserer Überraschung dauerte die völlige Neuerstellung des ersten mit diesem Werkzeug realisierten P&ID-Projektes von null weg nicht länger als früher die Anpassung eines bestehenden Projektes“, stellt Obermüller fest. „Schon ab dem zweiten Projekt ist ein erheblicher Zeitgewinn festzustellen.“ Und Kronschläger ergänzt, „Aus heutiger Sicht erscheint der Schritt von isolierter 2D-Konstruktion zu integriertem Arbeiten mit EPLAN P&ID wie ein Zeitsprung aus dem Mittelalter in die Zeit nach der vierten industriellen Revolution.“

Die hallengroßen Anlagen mit dem Festphasenpolykondensations-Reaktor als zentralem Element sind mit dezentraler Steuerungstechnik ausgestattet und modular aufgebaut.

Flaschenkreislauf: Aus verbrauchten PET-Flaschen entsteht in Anlagen von Starlinger Granulat mit lebensmitteltauglicher Reinheit, aus denen die Preforms und in Folge wieder PET-Flaschen entstehen.