Collaborer dans un écosystème : Ce qui est important

L'écosystème de l'automatisation industrielle

L'écosystème actuel de l'automatisation industrielle se caractérise par de nombreuses ruptures lors du traitement et du transfert de la documentation. Il est essentiel de résoudre ces problèmes dans le cadre du process de développement des machines et des systèmes d'implantation d'usine - via une collaboration ciblée entre toutes les parties prenantes et tous les systèmes. Les données créées au cours du process d'ingénierie doivent être partagées avec l'ensemble des personnes impliquées dans le process. L'objectif idéal : les constructeurs de machines et les intégrateurs de systèmes, les fabricants d'armoires électriques, les fabricants de composants et l'exploitant de la machine ou de l'installation travaillent tous en réseau.

Les exploitants d'installations de production, les fabricants de machines et les intégrateurs de systèmes, les fabricants d'armoires électriques et les fabricants de composants ont tous un point commun : ils travaillent ensemble tout au long de la chaîne de valeur, de la planification à l'exploitation d'une machine ou d'une installation finie, et échangent en permanence des informations au cours de ce process.

L'écosystème de l'automatisation industrielle

À quoi ressemble la collaboration entre les différents participants aujourd'hui ? Dans la phase de planification, les caractéristiques de la machine ou de l'installation souhaitée sont décrites. Si l'entreprise a des spécifications particulières en matière de fournisseurs, celles-ci sont également détaillées, puis transmises à l'opérateur, qui en tient compte lors de la conception de la machine ou de l'installation. La phase de planification est suivie par le process de pré-planification. Des informations supplémentaires, telles que les appareils, les listes de lancement d'Excel, les spécifications de Word ou les outils de pré-planification tels qu'EPLAN Preplanning, sont prises en compte et, à leur tour, sont utilisées par les concepteurs de l'ingénierie pour préparer un devis, par exemple. Dans le cas de lignes de production plus complexes, cette tâche est traditionnellement prise en charge par un intégrateur de système, qui est également responsable de l'ingénierie détaillée et de la génération des schémas électriques et fluidiques.

Avec EPLAN eMANAGE Free, les projets EPLAN peuvent être partagés avec toutes les parties prenantes à partir du cloud - pour une plus grande collaboration dans l'ingénierie.

Toutes les modifications apportées à un projet sont disponibles de manière centralisée dans EPLAN eVIEW. Les avantages sont évidents : la documentation du projet est toujours à jour - tout au long du cycle de vie du produit et dans les scénarios d'exploitation et de service.

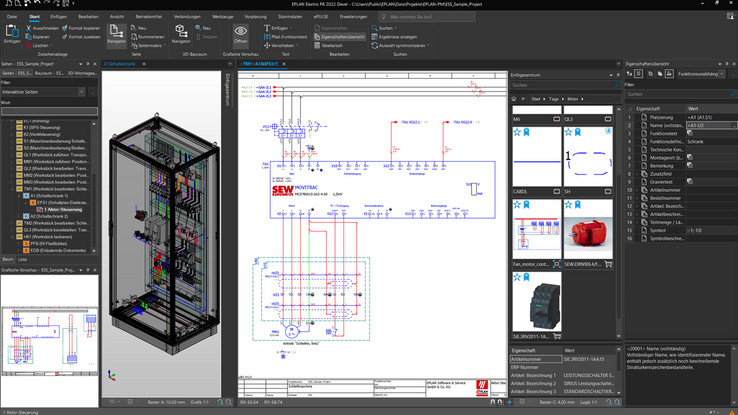

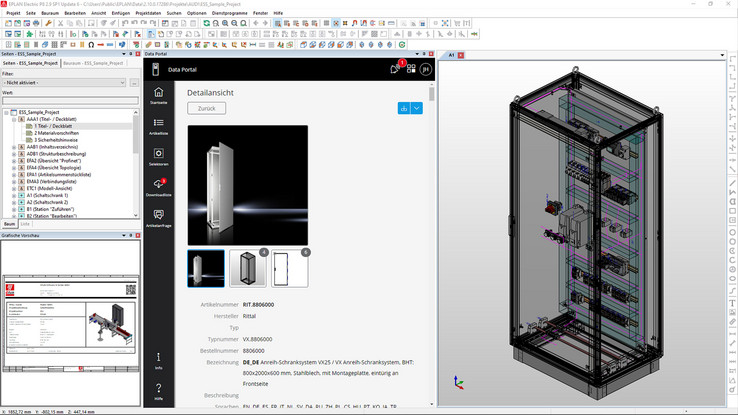

Les données sont enrichies dans le cadre du projet EPLAN

Le projet créé avec les systèmes de la plateforme EPLAN - EPLAN Electric P8 ou EPLAN Fluid, par exemple - est maintenant transféré au fabricant de l'armoire électrique. Ce fabricant crée le prototype virtuel sous la forme d'un assemblage 3D de l'armoire électrique à l'aide d'EPLAN Pro Panel. L'armoire de commande est ensuite fabriquée, approuvée et mise en service par l'exploitant. Avec la livraison du système de commutation, les process de fabrication de l'armoire électrique sont terminés. L'entreprise remet le projet EPLAN, enrichi de données, au fabricant de machines ou à l'intégrateur de systèmes, qui met ensuite en service la machine ou l'installation sur la base des données finales du projet. Le projet est ensuite mis à la disposition de l'opérateur, qui peut accéder à la documentation actuelle, par exemple à l'aide d'EPLAN eVIEW, si un entretien ou une maintenance s'avère nécessaire, et qui peut documenter numériquement toute modification à l'aide de la fonction redlining si nécessaire.

Ce process décrit le travail quotidien dans cet écosystème d'automatisation industrielle. Le défi, cependant, est que toutes les données d'un projet d'automatisation sont créées et ajoutées à différents endroits de la chaîne de valeur. Souvent, tous les participants au projet travaillent avec des données partiellement incohérentes, ce qui rend le process encore plus long et source d'erreurs. Par exemple, la puissance d'entraînement d'un moteur est modifiée à un moment ultérieur du projet, mais cette modification n'est pas prise en compte lors de la mise en service de la machine ou de l'installation. Par conséquent, la documentation n'est pas à jour.

.

La nouvelle plateforme EPLAN 2022 présente une interface utilisateur entièrement repensée : les barres de ruban pratiques utilisant une technologie moderne s'adaptent de manière flexible à l'application.

Les données relatives aux appareils, qui sont fournies dans le Data Portal EPLAN, constituent un élément de base important. Ce qui importe ici, c'est la qualité et la profondeur des données, un aspect qui fait l'objet d'un développement intensif avec la norme de données.

Un "conteneur de données" comme source centrale d'information

C'est là qu'intervient EPLAN : les systèmes de la future plateforme EPLAN 2022, combinés au nouveau service cloud EPLAN eMANAGE, mettent en réseau les fabricants de machines et les intégrateurs de systèmes, les fabricants d'armoires électriques, les fabricants de composants et les exploitants de machines ou d'installations. Sebastian Seitz, PDG d'EPLAN, explique : " Nous connectons les entreprises avec leurs clients et fournisseurs via le cloud, pour un partage de données facile et sécurisé. Le projet EPLAN, en tant que modèle numérique central d'une solution d'automatisation, fournit les données nécessaires à tous les process. Il s'agit en quelque sorte d'un "conteneur de données" alimenté par les systèmes de la plateforme EPLAN. Cela génère une valeur ajoutée dans la collaboration numérisée de tous les participants - grâce à un transfert de données sécurisé et un accès central au projet EPLAN." Une nouvelle fonctionnalité comprend la connexion au cloud via EPLAN ePULSE, qui facilite également de manière significative le travail mobile dans la conception et l'ingénierie.

Sebastian Seitz, PDG d'EPLAN : " Nous connectons les entreprises à leurs clients et fournisseurs via le cloud, pour un partage facile et sécurisé des données. Le projet EPLAN, en tant que modèle numérique central d'une solution d'automatisation, fournit les données nécessaires à tous les process."

Collaboration inter-projets via le cloud

Grâce à la nouvelle solution EPLAN eMANAGE, les projets peuvent être facilement téléchargés vers le cloud, gérés et partagés à partir de là. Plus précisément, cela permet de réunir les mondes des logiciels sur site et du cloud. Des droits d'accès clairs via la gestion des rôles garantissent la sécurité des données et offrent une certaine flexibilité pour accéder aux projets. Les utilisateurs d'EPLAN Electric P8 et d'EPLAN Pro Panel peuvent facilement télécharger leurs projets vers le cloud et les transférer vers la plateforme EPLAN pour un traitement ultérieur. Ceci est réalisé sans l'envoi fastidieux de données de projet par e-mail ou en utilisant un serveur FTP. La disponibilité centralisée et claire dans le cloud permet également à tous les participants au projet de rechercher rapidement des contenus spécifiques. Avec EPLAN eVIEW, toutes les modifications d'un projet sont disponibles de manière centralisée. Les avantages sont évidents : la documentation du projet est toujours à jour - tout au long du cycle de vie du produit et dans les scénarios d'exploitation et de service. Les données relatives aux appareils, qui sont mises à disposition dans le Data Portal EPLAN, constituent un élément important de cette méthode de travail. Mr Seitz déclare : " Ce qui compte ici, c'est la qualité et la profondeur des données, ce que nous faisons progresser de manière intensive avec la norme de données. " Des données numériques complètes, intégrées et de bout en bout servent d'accélérateur de projet. Et n'oubliez pas que les données sont cohérentes et que leur transfert est sécurisé.

Des données de haute qualité sur les appareils numériques sont un facteur clé pour :

- Traiter les commandes au niveau de l'atelier et donner les ordres de production

- Contrôler les parcs de machines automatisées (Rittal Automation Systems)

- Fournir des informations aux postes de travail partiellement automatisés (par exemple, simplifier les process de câblage avec EPLAN Smart Wiring)

Mr Seitz poursuit : "Grâce à ces process optimisés et à une efficacité accrue, les entreprises peuvent optimiser leurs process de conception de machines et d'installations, et, augmenter durablement la disponibilité de leurs machines et installations. La collaboration entre tous les participants augmente en fin de compte la qualité des données et donc la valeur ajoutée."