Changement constant et standardisé

La seule chose constante est le changement

Des systèmes d'éclairage haut de gamme pour l'industrie automobile mondiale : le groupe ZKW à Wieselburg (Basse-Autriche).

© www.martingold.at

La seule chose qui soit constante, c'est le changement - c'est ainsi que l'on pourrait décrire au mieux la production de ZKW. Et ce changement pose de grands défis à l'ingénierie, car les lignes de montage modulaires doivent être adaptées en permanence aux nouveaux produits. Pour atteindre cette grande flexibilité en matière d'ingénierie, ZKW mise depuis peu sur EPLAN.

Le groupe ZKW, dont le siège social se trouve à Wieselburg (Basse-Autriche), développe et produit des systèmes d'éclairage haut de gamme ainsi que des composants électroniques pour l'industrie automobile mondiale. ZKW peut s'appuyer sur un réseau de sites de production répartis dans le monde entier, ce qui lui permet de répondre parfaitement aux exigences élevées de ses clients en matière de qualité et de respect des délais de livraison. Le centre de compétence pour la recherche et le développement se trouve sur le site de Wieselburg, où travaillent au total quelque 3 000 personnes (environ 10 000 dans le monde entier). Des systèmes d'éclairage y sont développés et produits. Mais ce qui semble être de simples phares et feux arrière pour voitures et camions se révèle être un système technologique extrêmement sophistiqué lorsqu'on y regarde de plus près. Il s'agit par exemple d'un éclairage à 360 degrés pour une voiture, dont les capteurs et les actionneurs revêtent une importance toute nouvelle et essentielle dans le cadre de la conduite autonome. ZKW consacre une grande partie de son énergie à la recherche dans ce domaine d'avenir et est donc constamment à la recherche d'ingénieurs de développement. Les nouveaux phares à LED "DLP®", qui équipent actuellement le Range Rover, sont un bon exemple de ces innovations. Ceux-ci ne produisent pas seulement des feux de route continus et non éblouissants qui masquent automatiquement les usagers de la route arrivant en sens inverse ou les autres. L'éclairage numérique intelligent à l'avant permet également de projeter des images animées sur la route.

Les COBOTs, c'est-à-dire les robots collaboratifs, travaillent avec les ouvriers de montage sur la chaîne de production.

© ZKW

Adapter, transformer, adapter

Bien entendu, ces technologies innovantes et d'autres similaires posent des exigences très élevées à la production de ZKW, puisqu'il faut par exemple intégrer des caméras sensibles, des capteurs à ultrasons ou des radars dans les phares. "De plus, nous testons ces systèmes et technologies à 100 % avant la livraison. Cela pose des exigences élevées à notre technique de contrôle interne", explique l'ingénieur Alexander Klemenz, chef d'équipe Process Engineering Operation Resources/Control Engineering chez ZKW. On le voit : l'entreprise opère sur un marché porté par l'innovation, sur lequel seuls les meilleurs réussissent. Pour qu'il en soit toujours ainsi à l'avenir, le groupe investit beaucoup d'énergie dans ses lignes de montage. Et il y en a des dizaines à Wieselburg : Il est difficile de donner un nombre exact, car en raison du nombre énorme de systèmes d'éclairage différents, toutes les lignes de montage sont soumises à une adaptation permanente. Pour cela, ZKW dispose de son propre service de construction d'installations qui développe, installe, adapte et assure le service après-vente des lignes de montage et des technologies de contrôle. D'ailleurs, depuis 2019, ZWK utilise ce qu'on appelle des COBOT, c'est-à-dire des robots collaboratifs qui travaillent sur la chaîne de production avec les employés chargés du montage. Alexander Klemenz résume : "Nous devons adapter en permanence nos lignes de montage complexes et précises à des produits et technologies différents ou nouveaux, ce qui implique un travail d'ingénierie important. Mais nous souhaitons bien sûr les réduire autant que possible".

Construire, standardiser, automatiser

Comme il était pratiquement impossible de répondre à ces exigences de manière satisfaisante avec l'outil d'ingénierie utilisé jusqu'alors, ZKW a cherché une meilleure solution - et a trouvé ce qu'il cherchait chez EPLAN. Les experts en ingénierie de Wieselburg travaillent maintenant depuis un certain temps avec EPLAN Pro Panel, y compris bien sûr EPLAN Electric P8, et disposent ainsi d'une base stable pour la planification de toute la partie électrique des lignes de montage en 2D ou 3D. Cette approche est complétée de manière optimale par la solution d'automatisation basée sur le cloud EPLAN eBUILD, qui soutient de manière décisive la planification et la documentation. "Nous misons fortement sur la standardisation et la modularisation maximales de nos lignes de montage, notamment pour que le délai de mise sur le marché soit le plus court possible", explique Alexander Klemenz. Cela se reflète dans l'ingénierie et "commence par une sélection plus rapide des produits, passe par une construction accélérée et se termine par une mise en œuvre optimisée en termes de temps". L'utilisation d'EPLAN convient donc parfaitement à ZKW : Avec peu d'autres solutions, il serait aussi simple et efficace de prendre en compte dès le départ les modifications futures d'une ligne de montage et, le moment venu, de les mettre en œuvre sans problème et en optimisant le temps. "Et grâce à eBuild, nous profitons en outre de la création automatisée des schémas électriques, toujours basés sur les mêmes standards", ajoutent Johannes Lagler et Reinhard Wurzer, Process Engineering Operation Resources/Control Engineering chez ZKW. "Un énorme gain de temps est ainsi possible lors de l'ingénierie", s'accordent à dire les trois utilisateurs. L'introduction d'EPLAN s'est d'ailleurs accompagnée d'une adaptation déterminante des structures internes du service d'ingénierie de ZKW, ce qui a eu un effet très positif sur la transparence des processus. Enfin, Alexander Klemenz ne manquerait pas de mentionner le portail de données EPLAN : "Grâce à lui, nous avons un accès direct en ligne à des catalogues de produits de grande qualité provenant d'un grand nombre de fabricants de composants renommés. Nous pouvons toujours accéder aux données nécessaires et intégrer les composants dans le processus d'ingénierie sans détours. C'est pour nous une fonctionnalité désormais indispensable qu'EPLAN nous offre".

Changer, se former, profiter

De nombreuses entreprises considèrent le passage d'une solution logicielle à une autre entièrement nouvelle comme un obstacle ou du moins avec respect. Mais c'est souvent injustifié, comme le montre le cas concret. Johannes Lagler a deux mots à l'esprit : "simple et facile". Et ce, bien que les premiers pas avec EPLAN aient eu lieu en 2020, c'est-à-dire au début de la pandémie de Corona. Un concept a été défini en commun avec un objectif concret, puis mis en œuvre pas à pas. "Des collaborateurs EPLAN compétents, spécifiquement préparés pour nous et également adaptés aux conditions difficiles, nous ont effectivement rendu le démarrage très facile et ont organisé le passage en douceur". Des formations et des entraînements adaptés individuellement - d'abord en ligne en raison de la pandémie, plus tard en présence sur place chez ZKW - ont complété l'offre de manière optimale. "Chez EPLAN, nous avons toujours le même interlocuteur, qui connaît bien notre entreprise et nos préoccupations. Nous apprécions particulièrement cela", souligne Johannes Lagler.

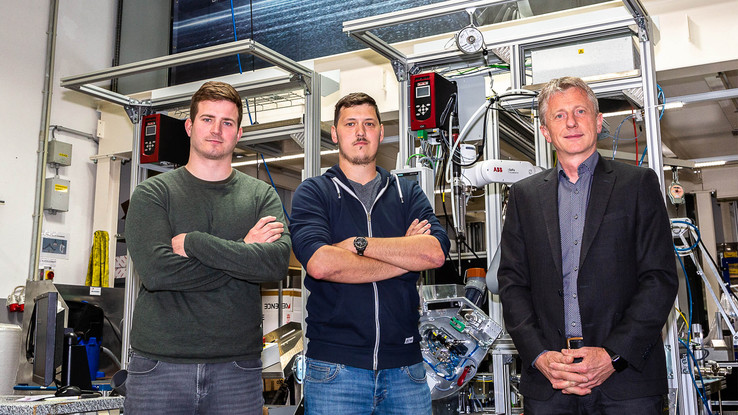

"Avec EPLAN, nous sommes plus flexibles et plus rapides". De gauche à droite : Alexander Klemenz, Johannes Lagler (tous deux de ZKW) et Erwin Kreuzer (EPLAN).

© www.martingold.at

Grâce à un soutien optimal, l'introduction des solutions logicielles EPLAN chez ZKW s'est déroulée sans problème et sans complication.

© www.martingold.at

Auteur : Ing. Martin Gold, journaliste, auteur et photographe, Vienne